В Екатеринбурге прошло координационное совещание по развитию в регионе нацпроекта «Производительность труда». Областные чиновники, топ-менеджеры свердловских компаний и эксперты Регионального центра компетенций (РЦК) — местного оператора госпрограммы — обсудили, как без дополнительных вложений поднять производительность труда предприятий.

В Свердловской области в нацпроект «Производительность труда» вошло без малого 250 компаний из сфер промышленности, сельского хозяйства, строительства, транспорта, торговли и других, в том числе такие гиганты, как ВСМПО-АВИСМА, «Уралэлектромедь», Первоуральский новотрубный завод и другие. Выявленный экономический эффект от оптимизации пилотных участков предприятий — участников нацпроекта в регионе уже превысил три миллиарда рублей.

«За пять лет «Производительность труда» и другие нацпроекты доказали свою эффективность. Они стали подспорьем в решении стратегических задач, стоящих перед страной: преодолении импортной зависимости, расширении номенклатуры продукции, применении новых технологий, обеспечении экономической безопасности. Одним из действенных инструментов оказалась оптимизация производственных процессов, внедрение принципов бережливого производства», — сказал на совещании Алексей Шмыков, первый заместитель губернатора Свердловской области, куратор проекта «Производительность труда» в регионе.

«Ни один руководитель не пожалел, что включился в нацпроект»

Совещание в технопарке «Университетский» началось с награждения самых активных компаний — участников нацпроекта в 2023 году. Алексей Шмыков вручил руководителям предприятий почетные дипломы и благодарности губернатора Свердловской области. После этого стартовала панельная дискуссия — топ-менеджеры компаний, которые уже вошли в нацпроект, рассказали, с какими сложностями столкнулись и на что стоит обратить внимание будущим участникам, развенчали мифы о бережливом производстве и ответили на самые частые возражения.

«Мы несколько месяцев сомневались, стоит ли входить в нацпроект. Думали, lean-методики больше подходят для промышленных компаний, не понимали, будут ли они полезны и эффективны для нас. Оказалось, зря сомневались», — рассказывает Анастасия Торощина, руководитель департамента логистики торговых сетей Lamel и «Оптима».

Не пожалели об участии в нацпроекте и другие эксперты. По словам Анастасии Куршевой, финансового директора типографии «Фабрика цвета», компания увеличила прибыль на 9% и так оптимизировала работу склада, что утроила его вместимость — со 100 до 300 тонн. Экономия на аренде помещений составила несколько миллионов рублей.

Завод безалкогольных напитков «Чистогорье» с помощью экспертов РЦК и по сравнению с прошлым годом увеличил выпуск на 52%.

«Если раньше мы производили полтора, максимум два миллиона бутылок в месяц, то за половину февраля выпустили уже два с половиной миллиона, — рассказал директор производства завода Александр Девятов. — Кроме того, благодаря участию в нацпроекте предприятие получит налоговый вычет в размере нескольких миллионов рублей. На эти деньги собираемся закупить еще одну производственную линию, построим новое помещение».

«Инструменты и подходы, которые используют эксперты РЦК, доказали свою жизнеспособность и эффективность, — подтверждает Александр Казаков, генеральный директор областного Фонда технологического развития промышленности Свердловской области. — За пять лет сотрудники Регионального центра компетенций обучили более 4700 человек и помогли поднять производительность труда 242 предприятий. После оптимизации пилотных участков их выработка в среднем выросла в полтора раза, время изготовления продукции сократилось на 40%, а запасы незавершенного производства — на 42%».

«Бережливое производство — универсальный инструмент, он работает везде»

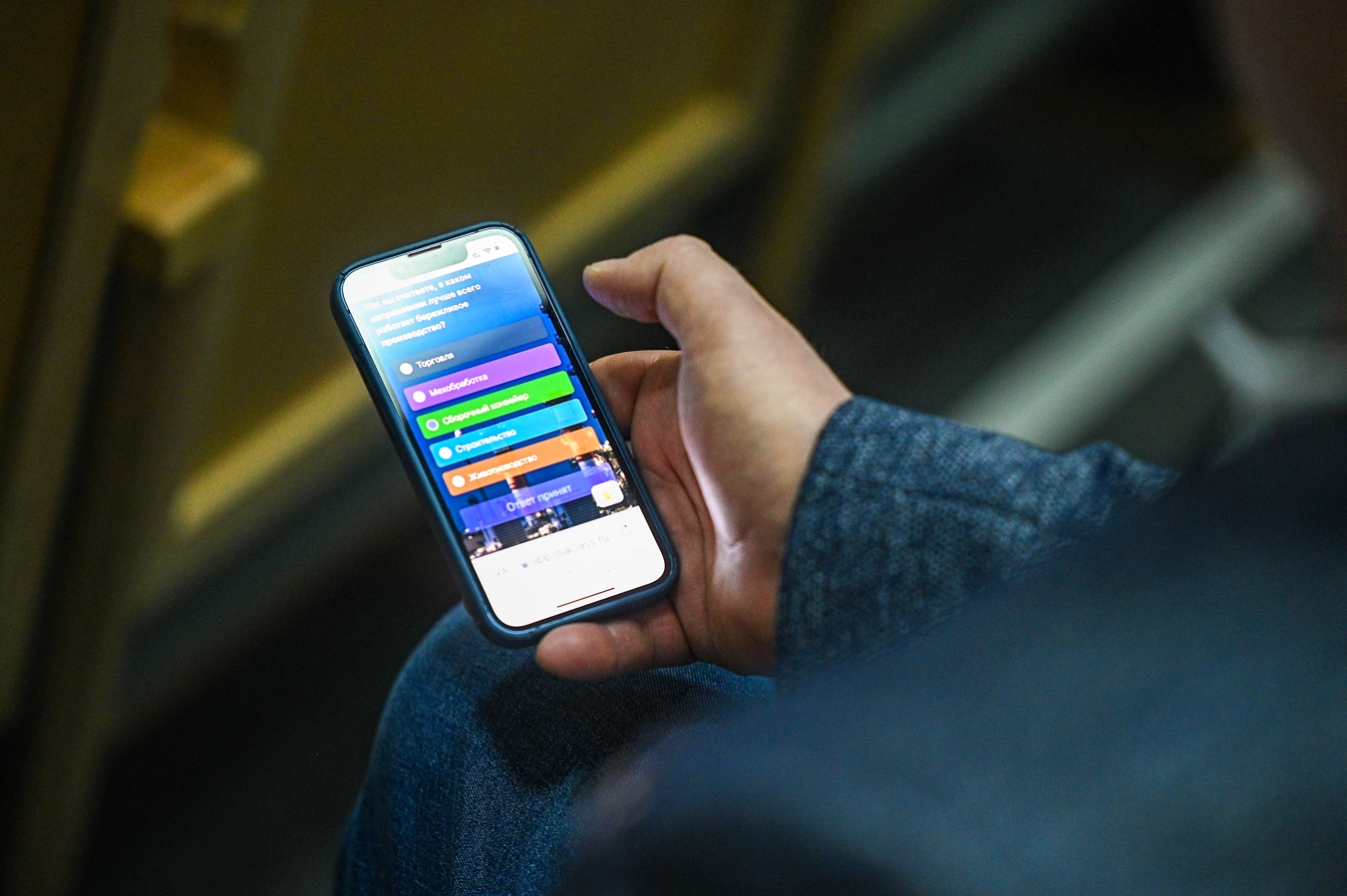

После панельной дискуссии началась интерактивная сессия — бизнес-квиз, на котором эксперты и тренеры РЦК развенчивали популярные мифы и стереотипы о бережливом производстве. Делали это на реальных примерах компаний, включившихся в нацпроект. Вместе с экспертами РЦК участники совещания разбирали проблемы, с которыми столкнулись их коллеги, и пытались найти наиболее эффективные способы их решения.

«Любой процесс состоит из повторяющихся действий, поглощает ресурсы — и любой процесс можно оптимизировать. Потому бережливое производство работает везде: и на предприятиях агропромышленного комплекса, и в торговле, и в крупных промышленных холдингах. Это универсальный инструмент, с помощью которого можно повысить эффективность и поднять конкурентоспособность», — объяснил Александр Казаков.

Закончилось совещание индивидуальными консультациями с экспертами РЦК и экскурсией на Фабрики процессов. Это бесплатные для участников нацпроекта центры обучения, где воссоздают типичный офисный или производственный процесс. Здесь сотрудники и руководители компаний учатся находить и устранять потери и неэффективности, повышать производительность труда.

«Сегодня предприятия могут получить лучшие наработки в сфере бережливого производства и развития производственной системы — причем бесплатно. Государство берет на себя все расходы, предоставляет льготные займы, налоговый вычет — одним словом, дает уникальную возможность. И возможностью этой нужно пользоваться, — уверен Алексей Шмыков, — тем более что в 2024 году нацпроект заканчивается. Участие в нацпроекте занимает полгода, поэтому тем, кто хочет «заскочить в последний вагон», стоит поторопиться».

Нацпроект «Производительность труда» запустили в 2018 году. Его — цель поднять производительность труда отечественных компаний минимум на 15%. В рамках госпрограммы эксперты федерального и регионального центров компетенций бесплатно помогают оптимизировать самое важное и проблемное направление компании-участника. Параллельно они обучают внутренних тренеров бережливого производства, которые продолжат работу после ухода экспертов РЦК и за два с половиной года масштабируют опыт бережливого производства на все предприятие.

Текст: Кирилл Кирягин для РБК Екатеринбург

Фото: Антон Буценко, РБК Екатеринбург; предоставлено пресс-службой РЦК