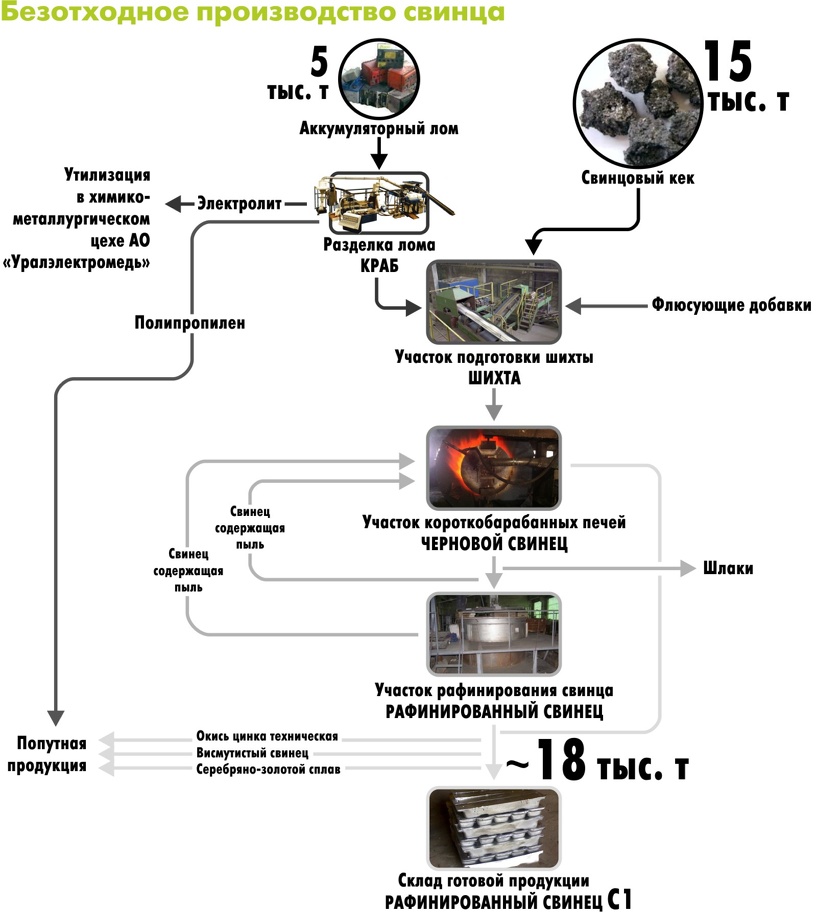

В основу производства свинца заложен рециклинг — переработка техногенного и вторичного сырья. Сегодня это наиболее экономически выгодный и экологичный способ получения свинца: по качеству такой металл ничуть не уступает свинцу, произведенному из руды или концентрата. А вот с точки зрения охраны окружающей среды этот метод оптимален. Сырьем для изготовления рафинированного свинца служат отходы промышленных производств: цех в Верх-Нейвинске будет перерабатывать свинцовые кеки (промпродукты цинковых заводов) и аккумуляторный лом. Более того, схема, по которой будет работать завод, безотходна: пыли и шлаки свинцового производства включат в процесс рециклинга.

На прошлой неделе в Верх-Нейвинске монтировали короткобарабанные печи, в которых будут плавить черновой свинец. Оборудование пришло из Италии. По территории России печи везли более трех недель — груз негабаритный, на каждом участке трассы спецавтотехника шла в сопровождении машин ГИБДД. Каждая печь весит 26 тонн 800 кг. Диаметр барабана — 3,8 м. Ранее доставили рамы, на которые и нужно было поставить печи.

Чтобы установить первую печь, специалистам пришлось изрядно попотеть — монтаж шел более десяти часов. В работах задействовали несколько единиц спецтехники: трал для траспортировки печи по территории завода, 110-тонный кран, несколько большегрузных авто.

Немало пришлось повозиться — в буквальном смысле этого слова — водителю трала: чтобы завезти барабан печи в цех потребовалось около 40 минут. 18-метровый автопоезд, состоящий из тягача и трала, практически под прямым углом заезжал задним ходом в небольшой проем.

Александр Ахмедьяров, водитель трала:

— Каждая транспортировка крупногабаритного груза индивидуальна, практически невозможно все предусмотреть. В процессе каждый пытается дать совет, но я всегда ориентируюсь только на себя, здесь важно не нервничать, не торопиться, иметь холодную голову. Лучше лишний раз выйти из-за руля и посмотреть самому. Кстати, этот совет могу дать всем, кто испытывает сложности с парковкой в обычной жизни (улыбается — прим. ред.).

Автокрану также потребовалось несколько попыток, чтобы поставить печь на раму: если при погрузке на улице длина стрелы ничем не была ограничена, то в цехе пришлось подстраиваться под высоту потолка.

Зато монтаж второй печи проходил гораздо быстрее и веселее — чтобы установить оборудование, потребовалось всего 4 часа: сказался опыт, приобретенный специалистами.

Сейчас на ПСЦМ идут дальнейшие работы по монтажу новых производственных линий и расконсервированию уже имеющихся.

Александр Волков, заместитель начальника металлургического цеха:

— С 2010 года у нас стоят законсервированными линия по разделке лома аккумуляторных батарей, так называемый КРАБ, и линия рафинирования свинца. Сейчас они будут оснащаться дополнительными системами, обеспечивающими максимальную экологичность производства.

Как рассказали специалисты, на новом производстве будет внедрена технология аспирации газов плавильной печи — «дом в доме». Над плавильными печами установят специальный купол — аспирационный зонт. Он ограничит распространение паров металла в цехе и не допустит их попадания за его пределы. Шеф-монтаж оборудования будут вести специалисты из Италии, представители фирмы Engitec Technologies S.p.A — поставщика технологических линий.

Эта технология, помимо прочего, позволяет эксплуатировать технику таким образом, что весь персонал находится за пределами защитного приспособления, так что работа в цехе мало сказывается на здоровье людей. С точки зрения экономики предприятия такой подход вполне оправдан: за счет использования новых технологий УГМК может сэкономить на мероприятиях, связанных с охраной труда и промышленной безопасностью. А ежегодно на эти цели холдинг тратит немалые деньги. В 2014 году эта цифра была на уровне более 30 тысяч рублей на человека.

Цех по рециклингу свинца даст возможность для открытия еще одного производства — на ПСЦМ планируется производить серебряно-золотой сплав. Сплав Доре (более 90% серебра и до 1,5% золота) будут изготавливать из отходов, получаемых при рафинировании свинца.